Stérilisation de liquides, corps solides, déchets et matières biologiques dangereuses

Le processus de stérilisation dans un autoclave (stérilisateur à vapeur)

Si par exemple des liquides ou corps solides (instruments, récipients en verre, filtres, textiles) sont stérilisés pour être ensuite utilisés au laboratoire, le processus de stérilisation doit garantir un produit dont la stérilité est reproductible à tout moment. Il est impossible de contrôler la stérilité des produits stérilisés pour l’application en laboratoire, puisque ceux-ci seraient contaminés par les tests, ce qui les rendrait inutilisables en laboratoire.

La validation des processus de stérilisation à la vapeur ne cesse de gagner en importance pour assurer des résultats incontestablement reproductibles. Par ailleurs, lors de la stérilisation à la vapeur de manière générale, mais en particulier de la stérilisation de liquides, il convient d’observer certains aspects de sécurité. En règle générale, la stérilisation s’effectue à une température de 121°C. Cela correspond à une pression de vapeur d’environ 2 bars. Ces températures élevées ainsi que la pression associée peuvent comporter un danger potentiel considérable pour l’utilisateur lorsque le processus de stérilisation à la vapeur est interprété ou effectué de manière erronée.

Stérilisation de liquides et de déchets liquides en bouteilles

La stérilisation de liquides est l’une des tâches les plus délicates au laboratoire. Les processus de stérilisation peuvent parfois durer très longtemps, les bouteilles doivent être ouvertes ou du moins permettre le passage d’air, une partie du liquide doit être portée à ébullition, les liquides sont susceptibles de déborder et les bouteilles peuvent même éclater. Il convient également de savoir si les liquides contenus dans les bouteilles peuvent du reste atteindre la température de stérilisation souhaitée (par ex. 121⁰C) et à quel moment elles peuvent être

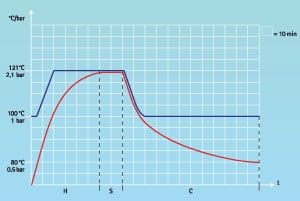

Lorsque l’on examine un processus de stérilisation de liquides, celui-ci est constitué de 3 phases :

- La phase de chauffe et le temps d’équilibrage (H)

- La phase de stérilisation, par ex. 121⁰C pendant 20 minutes (S)

- La phase de refroidissement à une température de prélèvement sans danger (C)

La figure 1 illustre les différentes phases sous forme graphique.

La ligne bleue représente la température dans le récipient sous pression de l’autoclave, la ligne rouge la température du liquide. Il apparaît clairement que la température souhaitée de 121°C est très rapidement atteinte dans le récipient sous pression de l’autoclave, tandis que les liquides contenus dans les bouteilles nécessitent beaucoup plus de temps pour atteindre la température de stérilisation. L’énergie thermique de la vapeur est transmise aux bouteilles par condensation durant la phase de chauffe. Ce processus de condensation ainsi que le transfert thermique associé prennent un certain temps, ce qui explique le décalage temporel entre le simple chauffage du récipient sous pression et le chauffage du liquide lui-même. Le temps nécessaire pour atteindre des températures égales dans le récipient sous pression de l’autoclave et au niveau des liquides est appelé temps d’équilibrage.

De nombreux autoclaves actuellement utilisés en laboratoire ne sont toujours pas équipés d’une mesure de la température dans un récipient de référence. Ainsi, la température exacte du liquide à stériliser n’est pas enregistrée et ne peut donc pas être utilisée pour la régulation du processus de stérilisation. Ces autoclaves lancent la phase de stérilisation lorsque la température souhaitée est atteinte dans le récipient sous pression de l’autoclave. Le temps d’équilibrage nécessaire pour que les liquides atteignent également la température souhaitée n’est alors pas pris en compte. Les liquides n’atteignent donc jamais la température de stérilisation (par ex. 121°C) et l’efficacité biologique du processus de stérilisation n’est donc plus assurée. En fonction de la résistance des micro-organismes concernés, ceux-ci ne sont que partiellement voire même pas du tout inactivés.

Mesure de la température dans un récipient de référence

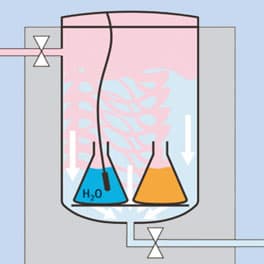

La mesure de la température dans un récipient de référence au moyen d’un capteur de température permet d’indiquer la température exacte du liquide à stériliser et de l’utiliser pour la régulation du processus de stérilisation. La phase de stérilisation ne démarre qu’une fois que la température de stérilisation souhaitée est atteinte au niveau du liquide. Le récipient de référence est pour cela rempli d’eau. La taille et le niveau de remplissage du récipient de référence doivent impérativement correspondre à ceux du plus grand récipient rempli du liquide à stériliser.

Température de prélèvement sans danger

Le capteur de température destiné à la mesure dans le récipient de référence sert donc à garantir que le liquide atteigne la température de stérilisation. Mais celui-ci est également nécessaire pour assurer une température de prélèvement sans danger une fois la stérilisation réussie. Dans un autoclave, les liquides sont chauffés à une température nettement supérieure au point normal d’ébullition (100⁰C). La chaleur appliquée au liquide ainsi que la surpression associée peuvent entraîner des risques considérables pour l’utilisateur d’un autoclave. Ainsi, un retard à l’ébullition peut par exemple survenir, ce qui signifie que le liquide commence spontanément à bouillir lors de l’ouverture de l’autoclave. Cette ébullition spontanée produit une onde de pression formée de vapeur et de liquide bouillant, qui jaillit des récipients telle un geyser. 1 litre d’eau produit 1000 litres de vapeur ! Au vu de ce danger potentiel considérable, les stérilisateurs à vapeur utilisés pour la stérilisation de liquides sont soumis à des réglementations correspondantes. La norme DIN EN 61010-2-040 exige que les stérilisateurs à vapeur destinés à la stérilisation de liquides soient impérativement munis de dispositifs de sécurité empêchant l’ouverture de l’autoclave tant que les liquides n’ont pas refroidi à une température de prélèvement sans danger pour l’utilisateur. La norme définit la température de prélèvement sans danger par 20K en dessous du point d’ébullition de l’eau à la pression atmosphérique ambiante. Cela correspond à une température de prélèvement sans danger de 80°C. Les autoclaves modernes sont équipés d’un système de verrouillage de porte dépendant de la température et de la pression. Celui-ci empêche l’ouverture de l’autoclave tant que la cuve se trouve sous pression et tant que la température mesurée au niveau du liquide se situe au-dessus des 80°C requis.

Le refroidissement des liquides à une température de prélèvement sans danger peut durer très longtemps. Les autoclaves munis d’un récipient sous pression d’un volume d’environ 150 litres sont souvent utilisés en laboratoire. Lorsqu’un tel autoclave est entièrement chargé de bouteilles contenant le liquide à stériliser, un cycle complet de stérilisation peut durer jusqu’à 10 heures. Cela signifie qu’il n’est même pas possible d’effectuer entièrement un processus de stérilisation en une journée de travail. C’est pourquoi il est recommandé d’équiper les autoclaves d’un système de refroidissement qui réduit considérablement la durée totale du procédé et élimine d’autres risques et inconvénients lors de la stérilisation de liquides.

Refroidissement rapide – maximiser la productivité et la sécurité

Parmi les systèmes de refroidissement disponibles pour les autoclaves, il convient en principe d’en différencier deux types.

- Refroidissement par évaporation – en portant le liquide à ébullition lors de la phase de refroidissement

- Refroidissement par rayonnement – par rayonnement de la chaleur émise par le liquide ; avec ce système de refroidissement, le liquide ne bout pas.

Toutes les méthodes de refroidissement mentionnées ci-dessus présentent de sérieux inconvénients lors de la stérilisation de liquides et peuvent, lorsque le processus de stérilisation n’est pas réalisé correctement, comporter un risque potentiel considérable puisque ce type de refroidissement nécessite de faire bouillir le liquide à refroidir.

- Porter le liquide à ébullition durant la phase de refroidissement entraîne la perte d’une partie du liquide. La perte de liquide attendue se situe généralement entre 3 et 10 %, mais peut être significativement supérieure en fonction des composants du liquide. En particulier lorsque la teneur en protéines du liquide est élevée, l’ébullition de celui-ci a tendance à être plus forte, ce qui augmente la perte de liquide.

- Étant donné que les liquides doivent bouillir pour être refroidis, la probabilité de débordement est élevée. C’est pourquoi les bouteilles ne sont remplies qu’au tiers ou à la moitié afin d’empêcher tout débordement. Il s’agit d’une part d’une perte considérable de la productivité, puisque 50 à 70 % de la capacité disponible (dans les bouteilles) sont perdus. D’autre part, il est impossible d’empêcher le débordement de manière fiable. Lorsque les liquides débordent, l’autoclave doit être soigneusement nettoyé et il est par exemple possible que des liquides à base d’agar-agar se retrouvent dans le système d’évacuation de l’autoclave, bouchant ainsi les tuyaux lorsque l’agar-agar refroidit et se solidifie. Le nettoyage du système de tuyauterie n’est alors souvent que très difficilement réalisable par le fabricant de l’autoclave.

- Il est uniquement possible de faire bouillir le liquide dans des bouteilles ouvertes. C’est pourquoi les bouteilles doivent être ouvertes ou du moins entrouvertes pour laisser passer l’air. Si l’on oublie d’entrouvrir les bouteilles ou si cette opération n’est pas réalisée correctement, le liquide contenu ne peut pas bouillir durant la phase de refroidissement et ne refroidit donc pas. Lorsque le récipient de référence a atteint la température de refroidissement de 80°C, permettant ainsi l’ouverture de l’autoclave, la/les bouteille(s) hermétiquement fermée(s) se trouvent encore à la température de stérilisation et sont soumises à la pression correspondante, par ex. 121°C, 2 bars. Cela représente un risque considérable puisque ces bouteilles peuvent exploser au moment où elles sont retirées de l’autoclave et le liquide qu’elles contiennent peut se vaporiser spontanément comme lors du retard à l’ébullition. 1 litre d’eau produit 1000 litres de vapeur !

Lors de l’acquisition d’un autoclave, il est donc recommandé de définir précisément à quelles applications il est destiné ainsi que les équipements nécessaires en termes de productivité et de sécurité.

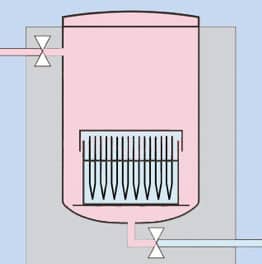

Refroidissement par rayonnement

Le refroidissement par rayonnement (refroidissement rapide avec contrepression) présente des avantages considérables par rapport au refroidissement par évaporation. Lors du refroidissement rapide avec contrepression, le récipient sous pression est refroidi sur toute sa surface avec de l’eau froide par le biais des serpentins de refroidissement extérieurs. Avant que le refroidissement ne soit activé suite à la phase de stérilisation, la vapeur qui se trouve dans le récipient sous pression est remplacée par de l’air sous pression filtré dans des conditions stériles. L’air sous pression empêche efficacement l’ébullition du liquide durant la phase de refroidissement. La chaleur est évacuée du liquide par rayonnement sur les parois froides du récipient sous pression, refroidissant ainsi le liquide.

Le refroidissement rapide avec contrepression permet un gain de productivité considérable puisque la durée du processus est significativement réduite par rapport au refroidissement naturel. Tandis que le refroidissement naturel nécessite encore jusqu’à 10 heures pour un cycle complet d’autoclave, le système de refroidissement rapide avec contrepression permet, en fonction de la quantité de chargement, une réduction du temps de refroidissement pouvant aller jusqu’à 60 %. Par ailleurs, tous les risques et inconvénients décrits pour le refroidissement par évaporation (retard à l’ébullition, perte de liquide, débordement, aucun refroidissement en présence de bouteilles hermétiquement fermées) peuvent être éliminés de manière fiable puisque le liquide n’est plus porté à ébullition. Avec cette méthode de refroidissement, il est possible de remplir les bouteilles jusqu’au niveau de remplissage maximal (gain de productivité de 50 à 70%), et même d’utiliser des bouteilles hermétiquement fermées. Il n’est pas nécessaire d’ouvrir les bouteilles ou de laisser passer l’air.

Optimiser davantage les temps de processus

Les autoclaves modernes offrent la possibilité d’optimiser davantage le refroidissement de liquides sous forme de modules. Cela augmente encore la productivité, mais influence également la qualité des liquides à stériliser. De nombreux liquides contiennent des ingrédients qui ne sont pas très stables à température élevée. Les liquides doivent certes être stérilisés, mais le temps d’exposition des liquides à l’effet de la chaleur doit être maintenu aussi bref que possible afin de ne pas nuire aux composants thermolabiles.

Module 1 – Ventilateur radial

Lors de la phase de refroidissement, le ventilateur radial entraîne une circulation d’air dans le récipient sous pression de l’autoclave. Cette circulation d’air transporte la chaleur des bouteilles vers les parois du récipient sous pression refroidies par refroidissement rapide avec contrepression. Cette méthode permet une réduction du temps de refroidissement pouvant atteindre 70 % par rapport au refroidissement naturel.

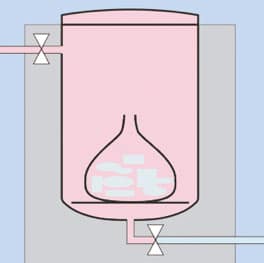

Module 2 – Ultracooler

Le système Ultracooler est un échangeur thermique par apport d’eau supplémentaire directement intégré dans le récipient sous pression de l’autoclave. Il permet d’éliminer la chaleur des bouteilles directement là où elle se trouve : dans le récipient sous pression. Grâce à l’amélioration considérable du transfert de chaleur, le temps de refroidissement peut être réduit jusqu’à 90 % par rapport au refroidissement naturel.

Remarque : Étant donné que le ventilateur radial et le système Ultracooler sont installés à l’intérieur du récipient sous pression, il convient d

Stérilisation de corps solides et de déchets en sachets de destruction

Lors de la stérilisation de corps solides (par ex. instruments, récipients en verre vides, pointes de pipettes dans des boîtes, filtres et textiles) ainsi que pendant la destruction de déchets en sachets de destruction, il convient de s’assurer qu’une atmosphère de vapeur se forme là où elle est nécessaire, à savoir autour et dans le produit à stériliser. De nombreux autoclaves n’éliminent pas l’air de l’autoclave et du produit de manière fiable. L’action stérilisante est nulle là où l’air reste dans l’autoclave et dans le produit, puisque seule la vapeur transporte l’énergie thermique nécessaire à l’inactivation efficace des micro-organismes.

Stérilisation de matières biologiques dangereuses

La stérilisation de matières biologiques dangereuses représente un défi particulier. Durant la phase de chauffe, l’air présent dans l’autoclave est remplacé par de la vapeur. Pour cela, l’air contenu dans l’autoclave est évacué vers la pièce dans laquelle autoclave est installé.

La mesure TRBA 100 (règles techniques relatives aux agents biologiques) stipule que l’air évacué d’un autoclave de laboratoire durant le processus doit être traité à partir du niveau de sécurité S2, puisqu’il pourrait être contaminé par des micro-organismes issus du produit à stériliser. Il convient à cet effet d’avoir recours à un procédé adapté. Dans le cas des autoclaves, il s’agit en règle générale de la filtration. Pour cela, l’autoclave est équipé d’un filtre d’évacuation. La totalité de l’air extrait de l’autoclave passe à travers le filtre, dans lequel les micro-organismes sont retenus. Le filtre est stérilisé en ligne durant le processus de stérilisation afin d’inactiver les micro-organismes retenus. La mesure TRBA 100 traite uniquement l’air évacué de l’autoclave, mais pas le condensat engendré. Durant le processus de stérilisation, la vapeur issue du produit se condense et se retransforme ainsi en eau. Cette eau est également susceptible d’être contaminée par des micro-organismes. C’est pourquoi le condensat doit rester dans l’autoclave lors du processus de stérilisation est également être stérilisé en ligne avant d’être évacué après stérilisation réussie

Qualification et validation

La qualification constitue à vérifier si un appareil convient à l’application prévue et si un procédé, par ex. un processus de stérilisation, peut, en prenant en considération le produit à stériliser, être effectué avec un résultat constant (reproductible), c’est-à-dire un produit stérile.

En principe, le processus de qualification s’articule en trois parties principales :

- IQ – Installation Qualification

Vérifier si l’appareil a été construit et installé conformément aux spécifications. - OQ – Operation Qualification

Vérifier si l’appareil fonctionne conformément aux spécifications. - PQ – Performance Qualification

Vérifier si l’appareil fonctionne conformément aux spécifications avec le produit à traiter.

L’objectif de la qualification et de la validation est d’obtenir une preuve documentée indiquant qu’un appareil convient à l’utilisation prévue.

L’action stérilisante d’un processus de stérilisation à la vapeur est mise en évidence dans l’OQ (chambre vide) et la PQ (avec produit) par des outils externes de mesure de température et de pression ainsi qu’à l’aide de bio‑indicateurs se basant sur Bacillus Stearothermophilus. Tandis que les outils externes de mesure de température et de pression apporte la preuve que la commande de l’autoclave affiche et documente des valeurs fiables tout en réalisant le processus de stérilisation dans les tolérances définies, les bio‑indicateurs fournissent la preuve de l’efficacité biologique. Pour savoir où placer les bio‑indicateurs, il convient de déterminer dans quelles zones du produit à stériliser il est le plus difficile d’obtenir l’efficacité biologique. Les bio‑indicateurs doivent être placés exactement dans ces zones afin de couvrir en quelque sorte le « pire des cas ». Toutes les étapes d’une IQ, OQ et PQ doivent être documentées en détail. Dans tous les cas, une coordination étroite entre l’utilisateur et le fabricant est nécessaire à la réalisation d’une IQ, OQ et PQ.

Informations supplémentaires:

- Autoclaves de Systec

- Autoclaves sur pied verticaux (40-150l)

- Autoclaves de table horizontaux (23-200l)

- Autoclaves sur pied horizontaux (65-1580l)

- Autoclaves double-porte (90-1580l)

Pour toute question prenez contact avec nous.